Les savoirs utiles pendant le cursus Technicien en Chaudronnerie industrielle

Tout au long de votre formation, vous allez découvrir de nombreux savoirs vous aidant dans l'acquisition des compétences pour devenir "Chaudronnier Industriel".

A travers ces différentes parties, vous allez obtenir les informations nécessaires pour votre cursus BAC PRO

Retrouver au format PDF, la totalité du "Livre Numérique" édition du 06 décembre 2025 : Savoirs_en_TCI - 2025 12 06.pdf

S1. La communication professionnelle⚓

S11 - Description des ensembles chaudronnés⚓

S11-1 Analyse fonctionnelle⚓

S11-2 Analyse structurelle et solutions constructives⚓

S11-3 Éléments de construction⚓

Les éléments standards...

En chaudronnerie ou en tuyauterie Industrielle, voire même pour des éléments de supportage, il existe des éléments standard, des éléments manufacturés qui sont acheté directement chez un fournisseur.

Photo d'une installation comprenant un réservoir sous pression et son supportage, et une tuyauterie

Les éléments de construction en tuyauterie Industrielle⚓

Présentation

La tuyauterie industrielle est présente tout autour de nous :

- Chauffage

- Transport de fluide (eau, gaz)

- Station de traitement des eaux usées

- Raffinerie

- Domaine de l'agroalimentaire (fabrication de chocolat, de dentifrice,.. )

Nous ne traiteront pas ici des gaines de ventilations, en général, réalisées en tôles d'acier de fine épaisseur.

Nous verrons ici comment réaliser rapidement une ligne de tuyauterie avec des éléments du commerce qui puisse assurer le transfert de fluides aisément et en toute sécurité.

Dans une installation, on peut apercevoir des vannes de régulation, des supportages de tuyauterie, des accessoires comme des coudes, des colliers, des brides...

Les accessoires de tuyauterie

Dans un souci de gain de temps et de facilité de mise en œuvre, des accessoires manufacturés sont très souvent mis en œuvre dans la fabrication de lignes de tuyauterie.

De nombreux éléments du commerces sont préfabriqués (courbes, Té, réductions), cela permet un gain de temps lors de la fabrication sur mesure d'ensemble complexe.

Jonction de tuyauterie

Pour assembler divers tronçons de tuyauterie, il est également nécessaire de monter des accessoires d'assemblage, comme des raccords à visser, à clamper ou à brider. Il en existe de nombreuses sortes, en fonction de l'utilisation finale du client.

Accessoires de tuyauterie : Maîtrise et Contrôle

Enfin, il n'y a pas de réseau de tuyauterie sans accessoires de contrôle ou de maîtrise comme les manomètres ou les robinets vanne :

- Les accessoires de contrôle

- Les organes de sécurité

Les accessoires de tuyauterie

Le cours

Ci après,vous pourrez avoir connaissance du cours.

Exemple : Exemple d'une ligne de tuyauterie

Voici le plan :

Voici l'énoncé :

Document support :

Les éléments de construction en chaudronnerie⚓

Les citernes de stockage

Les citernes permettent le stockage de produits :

- liquide (carburant, boisson, peinture, liquide lessiviels, ...)

- gazeux (gaz GPL, oxygène, ... )

- sous pression ou non (eau surchauffée, cuve de préparation de produits industriels,...)

Pour permettre un bon fonctionnement, la citerne peut posséder des piquages latéraux, des éléments pour la manutention ou le supportage de la citerne.

De plus, des accessoires pour la prise de température, de la pression sont possible. Ils doivent être fixés sur la cuve par des raccord vissés ou des brides.

Vous trouverez ci joint le cours et le diaporama.

Cours :

Diaporama : Element en Chaudronnerie.ppsx

Les éléments de supportage⚓

Supportage

à venir...

S12 - Communication technique⚓

Langage à part entière

La communication technique permet de transmettre des informations dans le monde industriel. Pour mener à bien un projet, une commande, une réalisation, divers documents existent.

S12-1 Règles et normes de représentation des ensembles chaudronnés⚓

Représentation d'une pièce, ou d'un ensemble.

La communication technique est primordiale. C'est grâce à elle que l'entreprise dialogue avec ses clients et ses fournisseurs.

Au sein de l'entreprise, la représentation d'une pièce permet de valider les caractéristiques entre les différents services : commercial, bureau d'études, service achats et atelier de fabrication.

Une erreur de représentation, de cote ou d'annotation risque de compromettre la réussite du projet.

Le risque est également financier : reprise de la pièce, pénalité de retard....

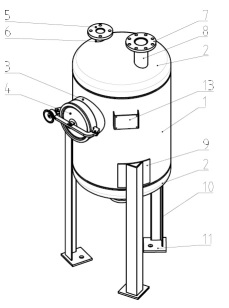

Présentation de l'ensemble chaudronné

L'ensemble présenté ci après comprend un réservoir avec des piquages tubulaires sur la partie supérieure et latérale.

Le réservoir est positionné sur 3 pieds en fer UPN avec des platines à fixer au sol.

Définition : Le plan d'ensemble ....

Le plan d'ensemble présente l'objet, l'ensemble des pièces à réaliser, ou à assembler.

On trouve, sur chaque plan d'ensemble, des éléments permanents : la nomenclature, et le cartouche.

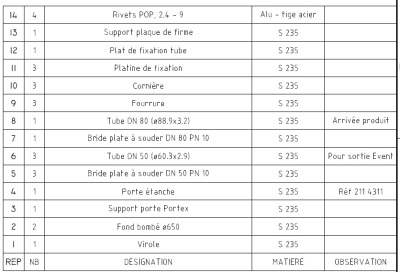

Qu'est ce qu'une nomenclature ?

La nomenclature est la liste des pièces ou sous-ensemble présent sur l'ensemble lui même. On peut voir dans une nomenclature :

- un repère qui permet d'identifier la pièce sur le plan

- une quantité dénombrant les pièces identiques présents sur le sous ensemble / ou l'ensemble

- une désignation

- la matière de l'élément

- une observation pour donner des indications complémentaires (référence à un plan, une norme, .... )

Qu'est ce qu'un cartouche ?

Le cartouche permet d'identifier le plan. On y voir des informations permettant de connaître :

- le titre du plan indiquant le nom de l'ensemble et le nom du plan

- le dessinateur

- la date de réalisation

- un indice de révision

- l'échelle du plan

- le nom de l'établissement

- la référence du plan permettant un archivage

La lecture d'un plan, comment ça marche

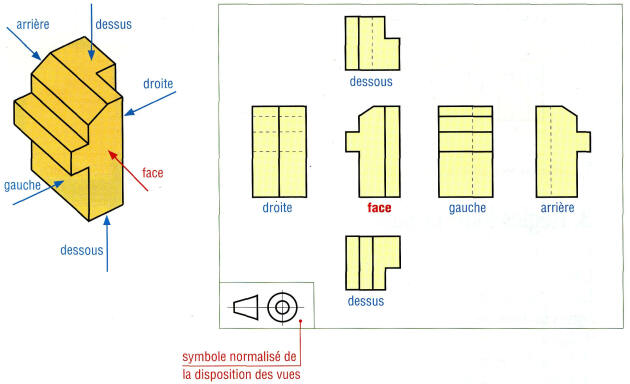

Pour représenter le volume d'une pièce ou un ensemble sur une feuille, il est nécessaire de procéder à la représentation des vues "à plat", c'est à dire, en 2 D.

Afin de pouvoir visualiser la pièce dans son ensemble, plusieurs vues peuvent être nécessaire comme le montre l'image suivante.

On prendra soin d'aligner les différentes vues pour assurer une concordance des vues entres -elles.

Définition : Plan d'ensemble, de sous ensemble et d'éléments.

Le plan d'ensemble permet de représenter une installation, ou un ensemble mécano-soudé dans son ensemble.

Les cotes d'encombrements sont présentes et permettent de prendre en compte l'environnement de l'ensemble.

Par exemple, pour un réservoir, les cotes de niveau sont présentent pour permettent de le raccordement de l'appareil.

On voit apparaître une nomenclature indiquant les sous ensembles, pièces seule, ou éléments de visserie présentes sur l'ensemble.

La vue principale est la représentation de l'ensemble lors de son fonctionnement. En général, il s'agit de la vue de face

Le plan de sous ensemble est la représentation d'une partie de l'ensemble présent sur l'installation.

Un Sous ensemble est constitué de 2 pièces minimum, assemblées de manière définitive par un cordon de soudage, par collage, ou par déformation de matière (emboutissage, agrafage... )

Sur le plan d'un sous ensemble, on voit apparaître une nomenclature des pièces soudées constituantes du sous ensemble.

Le plan de détail ou de fabrication donne toutes les indications nécessaires à sa fabrication dans un atelier : matière, tolérance de fabrication,

Définition : Schéma de principe d'une installation d'un sous ensemble.

Le schéma de principe de l'installation permet de comprendre rapidement le fonctionnement de celui ci, sans pour autant avoir toutes les informations indispensables à la réalisation (cotation de soudure, dimensions précises de fabrication, .. )

Par rapport au plan présenté ci dessous, le schéma permet cependant d'avoir les informations principales :

- dimensions entrée et sortie de fluides,

- hauteur de raccordement

- dimensions globales de l'ensemble.

Représentez un schéma de principe du réservoir présenté ci dessus.

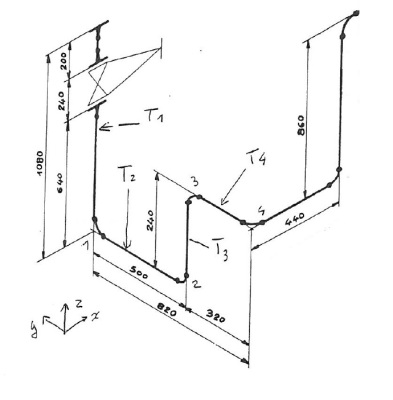

Définition : Représentation isométrique.

Nous distinguerons 2 types de représentations ISOMÉTRIQUE :

- la représentation d'une pièce dans l'espace,

- la représentation d'une portion de tuyauterie

- la représentation d'une pièce dans l'espace :

Pour la représentation d'une pièce, il y a 2 types de représentations :

- La perspective cavalière (les fuyantes sont à 45°)

- la perspective isométrique (seulement 1 axe est vertical, les 2 autres sont incliné à 45 °)

La représentation d'une portion de tuyauterie permet de modéliser, sur une seule planche de dessin, les propriétés de la portion de tuyauterie. Elle est très utilisées dans le domaine de la tuyauterie industrielle.

Croquis à main levée.

Le croquis à main levée permet de donner rapidement une idée en vue de la réalisation d'un projet.

On peut voir apparaître sur le croquis les côtes nécessaires à la conception finale de la pièce.

Sur le croquis, il est important d'y faire apparaître l'environnement de la pièce (ce qui l'entoure, les éléments à prendre en compte à proximité de l'élément à définir)

Exemple : Exemple d'analyse d'un plan d'ensemble

Ci après, un exercice à réaliser pour l'étude et le repérage des pièces sur un plan d'ensemble. Le coloriage est très important et facilité la lecture du plan.

Dans la deuxième partie, vous devrez réaliser un plan de détail de 2 pièces (une pièce à plat et une pièce de tôlerie pliée)

S12-2 Spécifications normatives et réglementaires⚓

S12-3 Le modeleur volumique⚓

Le logiciel SOLIDWORKS.

Ce modeleur présent dans l'industrie permet de concevoir des pièces de toutes formes possible. Pour des pièces de tôlerie, le logiciel nous permettra de préparer les pièces à plat pour une fabrication à l'aide d'une Machine Outil à Commande Numérique de type centrale Laser, Plasma ou poinçonnage.

Évidement, chaque logiciel permet également une mise en plan, nécessaire pour une fabrication dans l'atelier.

Quelques tutoriels

Logiciel complexe, Solidworks est l'un des modeleur le plus reconnu dans le monde industriel. Pour utiliser les nombreuses fonctions, vous trouverez quelques tutoriels en relation avec le monde de la tôlerie.

S13 - Les documents techniques⚓

Indispensables ...

Pour la fabrication d'un affaire, d'un ensemble chaudronné ou la mise en œuvre d'une réparation ou d'une maintenance, de nombreux documents sont crées.. Voyons lesquels :

Complément : Dossier technique

Terme générique désignant un ensemble de données techniques relatives à une ou plusieurs phases de la vie d'un produit (conception, industrialisation, fabrication, maintenance...). Ce type de dossier comporte des données, des comptes rendus, des analyses spécifiques et des conclusions techniques.

S13-1 Les documents⚓

Plusieurs types de documents...

La fabrication d'une pièce ou d'un ensemble chaudronné ne se fait pas sur un coup de tête et pour assurer la traçabilité dans le temps vis à vis du client, de nombreux documents existent au sein d'une entreprise. Voyons quels documents existent....

Cahier des charges⚓

Le besoin du client

Le cahier des charges permet de rassembler toutes les informations nécessaire à la bonne marche du projet. Ces informations sont importantes et font partie intégrante de la commande auquel se réfère le client du sous-traitant de l'entreprise de chaudronnerie. Dans de document, on peut trouver :

- les matériaux nécessaires à la fabrication de l'ensemble chaudronné ou de la tuyauterie

- les fonctions à réaliser

- les normes à utiliser

- les spécifications de peinture de l'ensemble si nécessaire

- les indications pour la réalisation d'un dossier constructeur (règles à respecter)

- les conditions de fabrication

- le délais à respecter

Pour synthétiser le projet, 2 schémas peuvent être réalisés :

- la bête à cornes : le schéma répond aux questions :

A qui le produit rend t-il service ?

Sur quoi agit-il ?

Dans Quel but ?

- la pieuvre : elle fait apparaître les fonctions principales et les fonctions contraintes

Retrouver le cours distribué aux élèves :

Complément : Cahier des charges fonctionnel NF X 50 151

Document par lequel le demandeur exprime son besoin (ou celui qu'il est chargé de traduire) en termes de fonctions de services et de contraintes. Pour chacune d'elles, sont définis des critères d'appréciation et leurs niveaux. Chacun de ces niveaux doit être assorti d'une flexibilité.

Le cahier des charges fonctionnel (C.d.C.f.) est un document qui évolue et qui s'enrichit au fur et à mesure de la phase de création d'un produit.

Le C.d.C.f. doit donc être rédigé indépendamment des solutions envisageables et doit permettre l'expression du besoin dans des termes compréhensibles par les utilisateurs.

Cahier de soudage⚓

Une traçabilité sans faille

Le cahier de soudage regroupe les indications à suivre par le soudeur pour la réalisation d'un cordon de soudure.

Les assemblages sont soumis à des notes de calculs lorsque l'ensemble est soumis

- à des charges (comme des structures acier, des ponts, des ensembles porteurs : grues, ponts,... )

- à des pressions intérieures ou extérieures (cuves sous pression, réservoir de gaz, chaudières)

Les calculs sont réalisés avec des logiciels spécifique faisant références à des codes de constructions (voir plus loin)

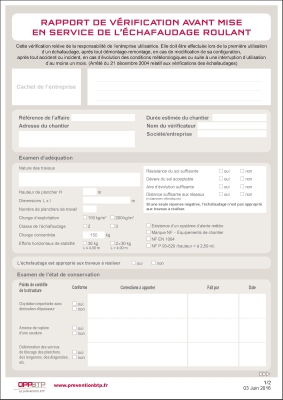

Documents de traçabilité⚓

Un retour sur la fabrication ...

La traçabilité permet de créer "l'historique" de l'ensemble chaudronné.

Le document de traçabilité peut porter plusieurs noms :

- fiche suiveuse

- fiche de lancement

Complément : Traçabilité

Aptitude à retrouver l'historique, l'utilisation ou la localisation d'un article ou d'une activité, ou d'articles ou d'activités semblables, au moyen d'une identification enregistrée.

Définition : La Fiche Suiveuse

La fiche suiveuse est éditée dès le début de la fabrication de la commande. Sur ce document est inséré soit un code barre ou un numéro de lancement permettant d'identifier rapidement la commande à fabriquer.

Sur ce document figure toutes les étapes de fabrication et chaque opérateur peut ainsi "scanner" le code barre de la fiche suiveuse. Le nom de l'opérateur et le temps de fabrication sont alors consignés dans l'historique de fabrication.

Définition : La Fiche de Lancement

La fiche de lancement permet, comme la fiche suiveuse, de mettre en fabrication une pièce ou un ensemble chaudronné. On peut y trouver la nomenclature des pièces nécessaire pour la fabrication.

Le Dossier de fabrication⚓

Toutes les informations nécessaires..

Tout au long de la fabrication, des documents sont crées permettant ainsi de suivre la fabrication et la réalisation de la commande.

On pourra y trouver :

une gamme opératoire

un dossier de soudage

un dossier matériaux (les numéros de coulées sont répertoriés) et les certificats matières

des plans avec annotations

des fiches de contrôles

des fiches de non conformités

Complément : Dossier de fabrication

Ensemble de documents précisant les moyens matériels et humains retenus et à mettre en œuvre dans une entreprise, pour assurer et garantir la réalisation d'une fabrication en conformité au cahier des charges (ou dossier contractualisé). Il précise également toutes les instructions spécifiques liées aux différentes phases opératives du cycle de réalisation.

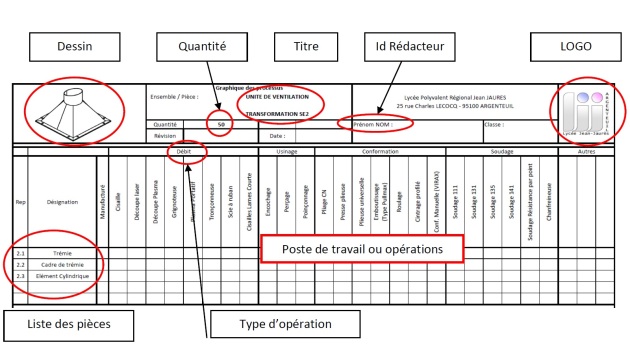

Définition : La Gamme Opératoire

La gamme opératoire est un document très important permettant de donner des consignes à l'opérateur lors d'une (ou plusieurs) phases de fabrication. Sur ce document, les informations importantes par rapport à l'ensemble à fabriquer sont indiquées :

- le nom de l'ensemble à fabriquer , le sous ensemble et l'élément

- la matière, l'épaisseur, la quantité de pièce à réaliser

- le nom du rédacteur de la gamme opératoire

- un croquis ou un plan de la pièce à fabriquer

- toutes les opérations à fabriquer et les informations s'y rapportant

Pour chacune des opérations, les informations suivantes sont à spécifier :

- le nom de la machine outils à utiliser

- les numéros de programmes si existant

- les paramètres de programmation éventuellement (cotes de pliages, outils nécessaires...)

- des indications sur le contrôle de la pièce (cotes à contrôler, outillage nécessaires, ...)

- un croquis pour permettre une meilleure compréhension

Il est possible de retrouver des indications sur le temps de préparation alloué pour la préparation et le temps de fabrication pour chacune des phases.

Exercice sur une gamme de pliage : Contrôle : Range feuille

Ci après un exemple d'une gamme de pliage à compléter (format pdf) : Range Feuille - Gamme.PDF

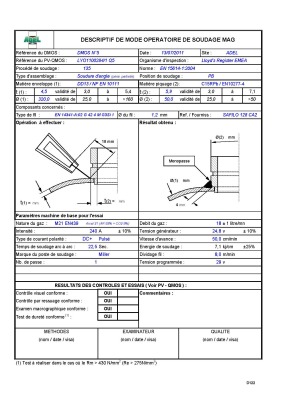

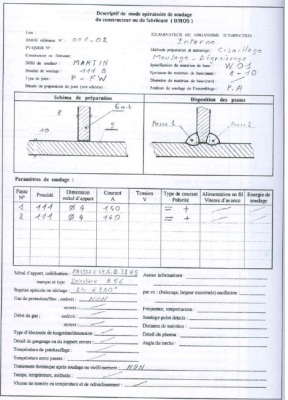

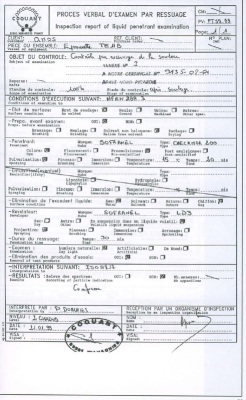

Définition : Le Dossier de Soudage

Le dossier de soudage permet de faire état des soudeurs étant intervenus sur l'ensemble chaudronné.

Chaque soudeur possède sa Qualification qui lui permet de réaliser un assemblage soudé conforme aux spécifications du cahier de soudage.

Le responsable qualité repère les cordons réalisés et consigne les soudures dans le dossier de soudage. Dans le cadre d'un appareil sous pression ou nécessitant une fabrication suivie, les cordons de soudures pourront être contrôlés par des procédés d'analyse destructifs ou non.

Définition : Le Dossier Matériaux

Pour certaines application dans le domaine pharmaceutique, il est nécessaire de s'assurer de la nature du matériau. Il est possible de demander un certificat matière lors de la commande des matériaux. Celui ci sera alors archivé dans le dossier matériaux, inclus dans le dossier de fabrication.

Définition : Les Plans de fabrication

Les plans de fabrication seront inclus dans le dossier de fabrication. Des annotations peuvent y être apportées pour un meilleur suivi.

Les plans doivent être réalisés avec soin.

Définition : Les Fiches de Contrôles

Les fiches de contrôles dimensionnelles sont importantes lors d'une fabrication de pièce ou d'un ensemble chaudronné.

Définition : Les Fiches de non-conformités

Elles permettent de faire un retour au bureau d'études ou au fournisseur en cas d'une pièce ne répondant pas aux critères définies par le bureau d'études.

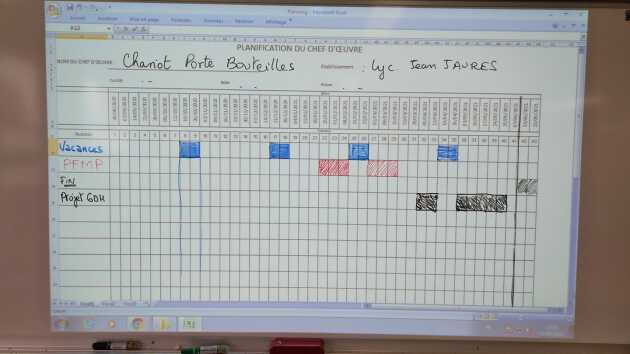

Planning de fabrication⚓

Pourquoi planifier ?

La planification d'une fabrication permet, au sein d'une entreprise :

une meilleur gestion des achats de matériaux

une organisation plus efficace de la main d’œuvre

une mise en adéquation des différents services ou fournisseurs (prévoir un contrôle soudage par une entreprise sous traitante par exemple)

Le planning prévisionnel

Comme son nom l'indique, le planning prévisionnel permet d'avoir une vue d'ensemble sur l'affaire traitée.

On y fait apparaître toutes les phases de fabrication, de conception, de gestion.

Les méthode de gestion comme le GANTT permet de prendre en charge de gros projets

Nous pourrons prendre en compte les phases suivantes (liste non exhaustive) :

étude

approvisionnement des matériaux

Phase de débit

Phase de conformation

Assemblage

Contrôle

Peinture

Expédition

Un suivi pendant toute la phase de réalisation est nécessaire pour suivre au mieux l'avancée du chantier (ou de la pièce).

Le planning permet un ajustement au cas où pour éviter un retard (par exemple)

Les informations indispensables

Il y a plusieurs possibilité pour planifier une affaire ou une réalisation de pièce, par exemple on pourra lister :

- les employés qui sont dédiés aux tâches de l'entreprise

- les machines utilisées

- les affaires en cours avec les différentes tâches.

Les employers :

Dans le cas d'employés polyvalent, il est possible d'attribuer plusieurs tâches à réaliser par cet employer tout au long de la journée, ou de la semaine. Par exemple : cisailler , plier, souder avec pour chacune des action, une durée qui lui est attribuée. Cela donne ainsi le temps total de travail prévu pour l'employer.

D'autres informations comme les congés, les arrêts maladies, les indisponibilités peuvent figurer sur le planning.

Les machines utilisées :

Pour des machines, on pourra leu attribuer des nom d'affaire ou de client. Ainsi, on pourra déterminer un créneau libre, ou au contraire, vérifier que la machine est disponible pour une maintenance par exemple.

Les affaires en cours.

Comme pour le personnel, pour chaque affaire il est possible de déterminer les différentes tâches que devra subir la réalisation de la pièce ou de l'ensemble. Des dates importantes (comme une visite du client) peut être indiquées sur le planning. Cette date n'est pas modifiable par exemple, il s'agit d'une contrainte supplémentaire lors de la réalisation de l'affaire.

Les logiciels et les outils pour planifier

De nos jours, l'informatique permet d'être très réactif sur la planification d'un projet. On pourra informatiser les pratiques issu des outils suivant :

- Diagramme de Gantt

- Réseau PERT

Le diagramme de GANTT permet une lecture horizontale du projet. On y voit un descriptif des tâches à réaliser (à la verticale) et le temps sur l'axe horizontale.

Aussi, les taches sont liées entre elles par des connecteurs. Quand une tâche est finie, elle peut conditionner le début de la suivante.

Pour exemple :

- le débit à la cisaille ne peut commencer que si la tôle a été livrée.

Avec l'informatique, le suivi est très facile à réaliser et les dates de fin de chantier recalculées dès qu'une modification apparaît. Il est également possible d'indiquer un pourcentage de tâche réalisée au fur et à mesure de l'avancement du projet.

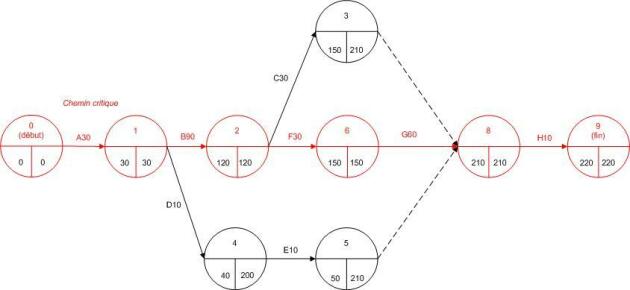

Le réseau PERT est un outil de calcul très efficace. Il permet entre autre de déterminer le "chemin critique" de la réalisation d'un projet. Par exemple, il y a des actions qui peuvent être réalisée indépendamment pendant la fabrication de la pièce ou de l'ensemble, sans pour autant imputer un retard sur le temps total. Au contraire, si un retard intervient sur la livraison de la matière première par exemple, le temps total de fabrication sera automatiquement affecté du retard.

Règlements⚓

Normes⚓

Standardisation...

La conception ou la fabrication d'un ensemble chaudronné utilise des normes spécifiques. L'AFNOR est l'Association Française de NORmalisation. C'est un groupe de travail qui, à partir d'une problématique industrielle, rédige des consignes ou des recommandation à suivre afin que le produit soit nationalement reconnu et correspond à des critères importants (dimensions, fonctionnement).

Ainsi, les produits fabriqués (les profilés, les produits laminés, les tôles, ..) font références à une certaine norme.

Aussi, la fabrication de machine complète , avec des élément tournants, font aussi références à une norme spécifique.

Les normes de l'AFNOR sont nécessaires pour la réalisation d'un ensemble chaudronné. Voir le site internet pour de plus amples détails.

La norme NF

La norme NF est un sigle qui permet la reconnaissance de l'objet dans le monde. Cette apposition démontre que l'objet a été conçu, réalisé et testé et correspond au cahier des charges pour l'obtention du label NF, c'est un gage de qualité et de sécurité.

Sur le site Wikipédia, vous trouverez une liste non exhaustive des normes existante.

Codes⚓

Construction selon les codes spécifiques.

Il existe des codes spécifiques de construction en fonction des applications :

- le CODAP : pour le CODe de construction des Appareils à Pression non soumis à la flamme

- le CODETI : pour le CODE de Construction des Tuyauteries Industrielles

Ce document permet de calculer les épaisseurs de virole nécessaire à la conception d'appareil, mais définit également les règles de fabrication et de préparation des bords de soudage.

Ce document permet de concevoir un supportage de tuyauterie. Il donne les règles à respecter pour la conception d'une ligne de tuyauterie.

S14 - Les matériaux et produits d'apport⚓

A chaque application son matériaux ...

Les nuances d'aciers sont multiples :

- l'acier à peindre pour de multiples application (menuiserie métallique, ... )

- les inox pour l'industrie pharmaceutiques ou agroalimentaire

- les alliages pour l'aéronautique

- les fontes pour des applications spéciales (radiateur bâti machine)

- ...

Les applications sont nombreuses, tout comme les types d'acier.

S14-1 Les matériaux⚓

Matière première et métal d'apport... Quelle est la différence ?

Le chaudronnier utilise des matières premières : des tôles, des tubes, des profilés. Pour assembler ses pièces, il a besoin d'utiliser des procédés de soudage comme les MAG, l'électrode enrobée.

Il existe de nombreuses nuances d'acier mais également de métal d'apport.

Dans un premier temps, vous découvrirez comment est fabriquée la matière première, puis dans un deuxième temps, nous spécifications les termes des produits élaborés et pour finir, vous verrons comment choisir le métal d'apport.

Les procédés d'obtention⚓

Le minerais de fer ... mais pas seulement.

Pour produire de l'acier, il existe plusieurs procédés :

- à partir du minerai de fer. Le problème est la disponibilité des ressources naturelles qui diminuent.

- à partir des aciers recyclés que l'on trouve dans les déchetteries ou chez les ferrailleurs.

Complément : Émission "C'est pas sorcier"

La célèbre émission "C'est pas sorcier" vous explique l'obtention des aciers. C'est une procédé issue de l'industrie Métallurgique.

Rendez vous sur le lien suivant pour la diffusion sur le site youtube.

Désignation normalisée et formes commerciales⚓

Un nom, une forme

Pour pouvoir fabriquer des ensembles chaudronnés, le concepteur doit puiser dans un catalogue de formes génériques, avec des nuances d'acier qui sont connues. Nous allons découvrir ces 2 points particuliers ci après.

Définition : Désignation normalisée

Entre les Aciers de construction ou aciers pour les appareils sous pression, chaque acier a sa désignation normalisée :

les aciers de construction

les aciers pour les appareil à pression

les tubes pour canalisation

Définition : Formes commerciales

Il existe de nombreuses formes commerciales pour acheter des produits métalliques :

les plaques d'acier

les tôles

les tubes ronds

les profils creux (carré ou rectangulaires)

les laminés (plat, rond, carré) ou profils spécifiques : UPN, IPN, HEB,...

les étirés (plat ou rond)

Pour chaque formes, il existent plusieurs nuances. A préciser pour chaque affaire.

Vous pouvez retrouver un catalogue complet des produits laminés ici

Caractéristiques mécaniques⚓

Les métaux se distinguent par des caractéristiques particulières qui déterminent leur soudabilité et leurs utilisations. Aujourd'hui, la plupart des métaux utilisées sont des alliages. Un alliage est un mélange d'un métal de base avec un autre métal dans le but d'améliorer ses propriétés physiques

Les métaux ferreux, qui contiennent du fer. Par exemple, l'acier doux, la fonte, les aciers alliés et les aciers inoxydables sont des métaux ferreux.

Les métaux non ferreux, qui ne contiennent pas de fer. L'aluminium, le cuivre et le magnésium comptent parmi ces métaux.

Résistance

La résistance ou "Limite élastique "est la propriété qui défini les caractéristique du matériau à se déformer sans se rompre, et ce, de manière irréversible, sous une contrainte mécanique.

Pour les aciers de construction, la valeur Re peut aller de 235 à 355 MPa. Pour un inox la valeur sera de 185 MPa.

Il ne faut pas confondre avec la "Résistance à la Rupture" pour laquelle les valeurs seront respectivement de 340, 490 et 440 à 640 MPa pour les inox.

Dureté :

La dureté d'un matériau est définie comme la résistance qu'il oppose à la pénétration d'un corps plus dur que lui. Par exemple, l'acier est plus dur que l'aluminium, car il est plus difficile à rayer. En d'autres termes, la dureté dépend de la facilité avec laquelle un corps peut déformer ou détruire la surface d'un matériau en y pénétrant.

Pour déterminer la dureté d'un acier, on utilise pour cela le Test Vickers ou Brinell

La résilience

Résistance qu'offre un matériau à un effort appliqué brutalement, avec effet de choc. Essai indispensable pour déterminer la fragilité du métal. Il consiste à briser une éprouvette entaillée d 'un seul coup de masse et à mesurer l 'énergie absorbée par cette rupture. On utilise généralement un marteau pendule.

Élasticité

L'élasticité d'un métal désigne sa capacité à reprendre sa forme, tel un ressort que vous étirez et relâchez. La limite d'élasticité représente le point à partir duquel la pièce est déformée de manière permanente.

Malléabilité

La malléabilité est la facilité avec laquelle un matériau se laisse façonner, étendre et aplatir en feuille mince sous un effort de compression. Les procédés de compression sont le forgeage (martèlement) et le laminage (rouleau compresseur). L'or, l'argent, le fer blanc et le plomb sont très malléables. La malléabilité croît avec l'augmentation de la température.

loi de Hooke,

- module d'élasticité longitudinale (Young) ...

C'est une valeur qui dépend du matériau lui même. Cette constante permet ensuite de nombreux calcul comme l'allongement sous une force appliqué au matériau. Son unité est MPa.

Autres termes :

- Ductilité

Un matériau est dit ductile lorsqu'il peut être étiré, allongé ou déformé sans se rompre. Des métaux comme l'or, le cuivre et l'acier doux sont ductiles.

- Fragilité

Un métal fragile est un métal qui se rompt au lieu de se déformer. Le verre, la fonte, le béton et les céramiques sont d'excellents exemples de matériaux fragiles. Ils ne supportent pas les efforts de pliage et se brisent lors d'un choc ou impact.

- Ténacité

Cette propriété est en quelque sorte le contraire de la fragilité. Connue aussi sous le terme de "résilience", la ténacité est la capacité d'un matériau à résister à la rupture sous l'effet d'un choc. Par exemple, l'acier est plus tenace que la fonte, et la fonte plus tenace que le verre. Les machinistes outilleurs œuvrant dans la fabrication de systèmes de poinçon et de matrices en acier connaissent fort bien l'importance de cette propriété. Lorsque les systèmes ont pour fonction de découper des plaques d'acier par poinçonnage, il faut que les poinçons résistent bien aux chocs, sans se briser ni s'écailler, étant donné le rythme de production de plus en plus élevé.

Aptitudes des matériaux⚓

Les traitements thermiques⚓

Pourquoi faire des traitements thermiques

Les traitements thermiques sont nécessaire pour modifier la structure de l'acier en lui même pour une meilleure utilisation.

Vous pouvez regarder les vidéos suivantes :

- TRAITEMENT THERMIQUE DE L'ACIER partie 1 : https://youtu.be/X-VfmVngtjw

- TRAITEMENT THERMIQUE DE L'ACIER partie 2 : https://youtu.be/NvOWUeGJyrg

S14-2 Les métaux d'apport⚓

Classement des métaux d'apport⚓

Différentes formes des métaux d'apport⚓

électrode, fil nu, fil fourré).

Les désignations normalisées⚓

Prescriptions d'utilisation⚓

(paramètres, étuvage, positions).

S14-3 Les gaz et les flux⚓

Complément : Brochure INRS

Indispensable en matière de conseil et réglementation, l' Institut National de Recherche et de Sécurité a édité une brochure qui résume toutes les informations importantes à savoir (type de gaz, préconisations de stockage, ....) :

vous trouverez l'accès ici : Les bouteilles de gaz

Classement des gaz et des flux⚓

Les gaz et les flux

Dans l'industrie, il est possible de trouver différents type de gaz :

Gaz non toxique, non inflammable

Gaz inflammable

Gaz comburant

Gaz toxique

Gaz corrosif

Gaz dangereux pour l'environnement

Les flux sont utilisés en soudage pour réaliser le cordon de soudure.

Vous trouverez des informations complémentaires sur le site internet rocdacier.com

Différents types de gaz (neutre, actif) et flux utilisés lors du soudage⚓

Les gaz utilisés

Les procédés de soudage semi automatiques utilisent des gaz

ACTIF : pour le MAG

INERT : pour le MIG et Le TIG

Comment identifier un gaz ACTIF et un gaz INERT ?

Cela dépend de la proportion des constituants des gaz :

un gaz est composé de Argon et de CO2 est un gaz ACTIF (nom commerciaux par exemple ENERMIX 21A / MISON 8 / ATALTM 5) . En général, il s'agit d'un mélange Argon / CO2 (18%)

un gaz est composé d'Argon pur est un gaz INERT mais il peut, pour modifier les caractéristiques de soudage, y avoir un mélange avec de l'hélium, de l'hydrogène ou de l'azote.

Attention à bien regarder les Fiche de Données de Sécurité[*] qui donnent la composition exacte des mélanges de gaz de soudage.

Ainsi,

ENERMIX 21 A : mélange Argon (92%) - CO2 (8%)

ATAL 5A : mélange Argon (82%) - CO2 (18%)

Gestion des Stocks, un impératif de production⚓

Pas de Gaz, pas de soudage...

La production en entreprise implique un suivi quotidien, voire hebdomadaire afin de ne pas être en manque de gaz.

Avec le délais de traitement de commande et de livraison, un retard de fabrication peut mettre en péril l'entreprise : retard de fabrication, de livraison, ou impossibilité de se servir d'un véhicule gaz (type chariot élévateur).

Pour palier à ce problème, il est intéressant de mettre en place un suivi des stocks de gaz.

A l'atelier de production, prenez le temps de vérifier la pression de gaz compris dans chacune des bouteilles. Pour cela, ouvrez la bouteilles, notez la pression indiquée par le manomètre et reportez la valeur sur le document.

Après avoir complété le document ci dessous, procédez au calcul du volume de gaz dans la bouteille.

Nous considérerons arbitrairement que :

« le volume de gaz » est égal « à la pression dans la bouteille » x « volume de la bouteille »

Vgaz = Pbouteille x Vbouteille

Calculez, pour chaque bouteilles, le volume de gaz détendu et reportez la valeur dans le tableau en ligne (lien ici).

Important,

En cas de nombre de bouteilles vide trop important, informez votre professeur et faites procéder à une commande de gaz.

Précautions à prendre pour le stockage, la conservation et l'utilisation des produits⚓

Stockage des produits de soudage

D'une manière générale, les consommables doivent être conservés dans un endroit à température tempérée et sec.

En effet, le principale effet est l'humidité dans l'aire ambiant. Par exemple, pour les électrodes enrobée, l'humidité compris dans l'air est néfaste pour la qualité de soudage. En effet, d'hydrogène compris dans l'air se retrouve dans l'enrobage de l'électrode. Pour cette raison, on évoquera :

- un emballage sous vide

- un étuvage recommandé en cas d'ouverture du sachet.

Définition : L'étuvage

L'étuvage est une opération consistant à insérer dans un four, les électrodes enrobées afin de faire disparaître l'humidité présent dans celle ci.

Complément : Présentation des baguettes de soudage...

Certains types d'électrodes doivent être stockées correctement avant utilisation... Voici la plaquette commerciale

S15 - Mécanique appliquée⚓

S2. Préparation de la fabrication⚓

S21 - Organisation du processus⚓

S21-1 Contraintes de la fabrication⚓

La fabrication d'un ensemble chaudronné, de A à Z

La fabrication d'un ensemble chaudronné ou d'une pièce de tôlerie ne s'improvisent pas....

De l'idée du client à l'expédition de la pièce terminée, en passage par la commande matière, tout s'organise dans une entreprise...

S21-1.1 - Implantation⚓

1. Les entreprises de chaudronnerie, une implantation bien gérée dans les villes, pour mieux fabriquer...

Les entreprises de chaudronnerie, pour être réactives et prévoir un accroissement de leur Chiffre d'Affaires, doivent prévoir l'implantation de leurs locaux à des endroits bien stratégiques. Plusieurs zones existent dans lesquelles les entreprises y trouvent leurs avantages (en voici quelques unes) :

- ZAC : Zone d'Activités Commerciales

- ZI : Zone industrielle ou

- ZAI : Zone d'Activité Industrielle

- Parc d'activités

Pour une meilleure attractivité des salariés, mais aussi pour des raisons de facilités d'accès, les zones d'activités où se trouvent les entreprises de chaudronnerie sont en général, excentrées des centres villes. Cela permet :

- une facilité d'accès par transporteurs (voies rapides, Autoroute, lignes de chemin de fer... )

- une superficie des locaux plus grande (manœuvre des véhicules, zone de chargement, déchargement)

- des activités de production loin des habitations (production d'odeurs, bruits, circulation de véhicules)

2. Pour le traitement d'une affaire...

Du devis à la réalisation d'un ensemble chaudronné, "l'affaire" passe à travers plusieurs statuts ou services :

devis (en général réalisé par le service commercial en collaboration avec le service technique)

étude commerciale (chiffrage, préparation du devis, négociations.. )

étude technique ou Bureau d’Études (définition des composants technique du projet)

Bureau des Méthodes (c'est ce bureau qui gère les plannings de réalisation, qui calcule les débits, qui réparti les travaux à l'atelier en préparant les programme de découpes par exemple ...)

achats des matériaux (commande vers les fournisseurs, les sous traitants)

fabrication (Atelier)

expéditions (gestion des transports par exemple... )

comptabilité (édite la facture pour l'envoi au client)

SAV (pour le dépannage en cas de besoin ou planification d'une intervention)

3. Sens logique...

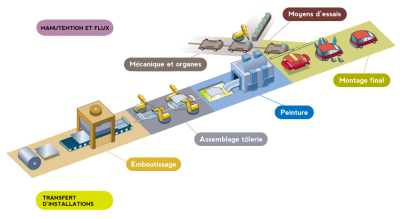

En prenant comme exemple une chaîne de fabrication automobile, à chaque étape, l'ajout d'une pièce en plus... de l'arrivée de matière en bobine de tôle à la sortie sur 4 roues, découvez la fabrication d'une voiture...

Dans une entreprise, pour les étapes de fabrication d'une pièce en chaudronnerie, il convient de s'assurer d'un ordre logique de fabrication.

En effet, pour augmenter la productivité de l'entreprise, les déplacements de l'opérateur et de la pièce sont important à prendre en compte.

Par exemple, voici les différents pôles d'une entreprise de chaudronnerie industrielle :

magasinage (poste de réception des pièces sous traitées ou achetées)

stockage (endroit où les tôles, les profilés, les pièces manufacturées sont stockées),

débit (machines outils stationnaires qui permettent de débiter les matériaux : tôles, profilés,...

usinage (perceuse, encocheuse)

conformation (plieuse, rouleuse, cintreuse, ...)

assemblage (poste à souder, ... )

contrôle (marbre de contrôle dimensionnel)

finition (peinture, traitement de surface, polissage, ...)

expédition (emballage des pièces)

Évidement, dans le domaine scolaire, il peut manquer certaines zones.

Par exemple, la zone "expédition" n'existe pas, mais il est possible, par exemple, de considérer l'établi du professeur comme table de préparation à l'expédition.

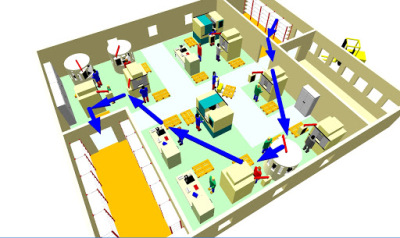

Afin de limiter le parcours de la pièce dans l'atelier, il est important de respecter une implantation logique : la réception, comme l'expédition, devront par exemple, être situées près de portes d'accès sur l'extérieur.

Vous trouverez ci dessous deux image de représentation 3D d'un l'atelier. Les flux apparaissent également, permettant d'optimiser les déplacements.

Voir le site suivant pour plus d'information (logiciel d'implantation d'atelier)

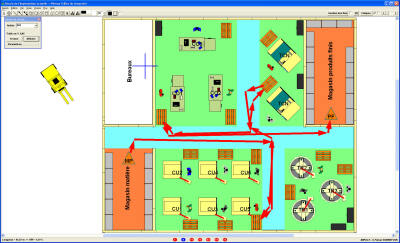

Voici le plan de l'atelier au lycée Jean JAURES. Localisez

les postes de débit

les accès à l'atelier par des doubles flèches vertes

différentes zones comme demandé sur le plan.

Utiliser ce plan pour représenter le parcours d'une pièce que vous fabriquez à l'atelier... Pour cela :

donner le nom de la pièce et son ensemble éventuellement

lister le opérations ou endroits ou vous allez aller pour la fabrication

placer les lettres sur le plan et flécher le parcours que vous allez réaliser.

Comment pouvez vous améliorer les déplacements (ou les éviter) au sein de l'atelier de chaudronnerie ?

Conseil : Pendant votre Période de Formation en Milieu Professionnel

La PFMP est le moment idéal pour observer la fabrication d'une pièce ou d'un ensemble chaudronné.

Prévoyez de présenter l'entreprise et les bureaux s'ils existent...

Réaliser un plan de l'atelier en spécifiant les différentes machines de l'atelier.

Le cours

Ci après, le cours au format PDF

S21-1.2 - Gammes de fabrication⚓

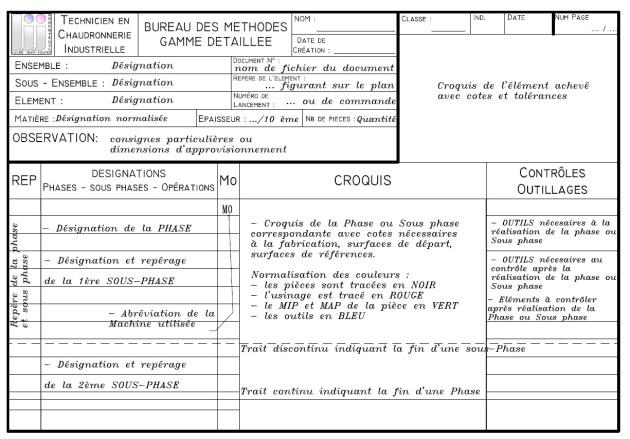

La Gamme de Fabrication

Ce document synthétise toutes les informations à savoir pour pouvoir fabriquer une pièce. Elle donne les indications nécessaires à l'opérateur pour réaliser une pièce selon un ordre de fabrication bien spécifique.

Ce document peut être :

- Réalisé en amont de la production, par le service « Recherches et Développement » : c'est la personne en charge des essais qui réalisera ce document et qui le validera

- Modifié en aval si une erreur a été décelée ou une modification doit être apportée.

Les éléments présents sur une gamme

Voici un exemple de gamme :

La colonne REP indiquera :

un numéro de la Phase

un numéro de sous-phase

un numéro d'opération

C'est un nombre à 3 chiffres.

Puis la désignation pour indiquer les informations nécessaires

La case Mo pour : identifier la machine Outil utilisé

Les croquis donneront des informations cotés sur la mise en place des pièces ou le réglage des machines.

Ils sont utiles et permettent une meilleure compréhension pour l'opérateur (position de la pièce sur la machine, ... )

IMPORTANT : Sur le croquis il est bon de représenter la pièce AVANT et APRÈS la phase de fabrication.

Les indications de MIse en Position et MAintien en Position seront indiquées sur le plan.

L'outillage

C'est à cet endroit que l'outillage spécifique au contrôle est spécifié. Voici quelques outils spécifiques :

Réglet,

Pieds à coulisse,

Rapporteur d'angle

Équerre à Chapeau

Consignes de contrôle

Le contrôle en fabrication est très important : cela permet d'éviter une mise au rebut des pièces.

Après chaque opération, la pièce est vérifiée selon les caractéristiques imposées :

Angle de pliage

Longueur de cisaillage.

Parallélisme, Perpendicularité

Dimensionnement

En cas de problème sur une cote lors de la fabrication, il est alors possible de modifier un paramètre de fabrication sur la machine outils.

Le cours

Ci après le cours au format PDF.

S21-1.3 Ordonnancement⚓

Le graphique des Processus

Cet outil, après avoir listé la composition des pièces de l’ensemble, permet de catégoriser les opérations à réaliser.

En effet, pour utiliser cet outil convenablement, il convient de lister :

- les machines outils disponible dans l’atelier

- les opérations de fabrication les plus communément réalisées

débit

usinage

conformation

soudage / assemblage

- les opérations qui seront appliquées sur la fabrication de l’affaire ou de la pièce (contrôle Ultrason, peinture, transport…) en interne ou en sous-traitance

- les pièces et leur repère. Il est également indiqué si le produit est manufacturé (c'est-à-dire, directement acheté à un fournisseur) une croix apparaît alors dans la case appropriée.

Pour plus de clarté il est préconisé de

rajouter un croquis ou un dessin de l’ensemble à fabriquer

le nom de la pièce ou de l’ensemble

les coordonnées de la société ou de l’école

l’identité du rédacteur

la quantité pour laquelle l’étude est faite. (L’étude peut être différente en fonction de la quantité par exemple, ou des tolérances demandées)

Pour chacune des pièces mentionnée, il faut ajouter, sur la ligne correspondante, soit ;

une croix stipulant que la phase est nécessaire

un chiffre correspondant à l'ordre de l'opération (préférable)

Evidement, des opérations spécifiques peuvent être rajoutées (contrôle radio, peinture, emballage... )

ATTENTION : il s'agit là d'un descriptif concernant CHACUNE des pièces AVANT assemblage. On ne voit pas ici le soudage entre 2 pièces par exemple.

Retrouver la trame du document ici : Graphique des processus - Phases.xlsx

Le planning de phases

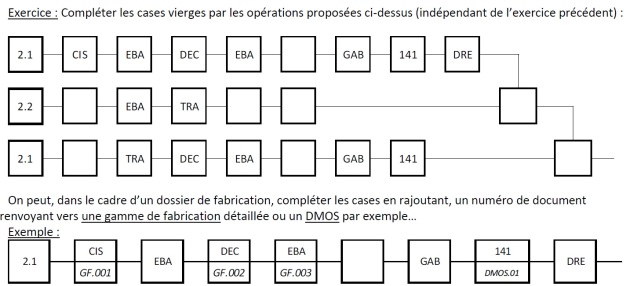

Cet outil permet de réaliser un graphique de montage et pouvoir préciser les opérations qui seront faite au fur et à mesure de la fabrication

Sur le plan ci-contre, on peut constater qu’il y a 3 pièces différentes (dont des éléments avec des quantités différentes).

Voici une liste d’opérations réalisables dans un atelier (liste non exhaustive) et proposée dans le cadre de cet exemple, de fabrication unitaire.

TRO : tronçonnage scie fraise

EBA : ébavurage

PER : perçage

CIS : cisaillage guillotine

TRA : traçage

DEC : découpage

PLI : pliage

GAB : gabariage

ROU : roulage

MON : montage, assemblage

POI : poinçonnage

CIN : cintrage

DRE : dressage

111 : soudage procédé 111

135 : soudage procédé 135

141 : soudage procédé 141

NB : Cette liste est à compléter en fonction du parc machine disponible. Il est possible de différencier le repérage des opérations en complétant par un descriptif/repérage machine.

Par exemple CIS3-20 (ép. 3 mm sur 2000 mm) ou CIS6-30 (ép. 6 mm sur 3000 mm)

Les pièces sont repérées une à une afin de découper la réalisation de la pièce en plusieurs tâches.

Attention, cet outil est utilisé uniquement après avoir compléter un graphique des processus. En effet, en fonction de l’Ordre de Fabrication « OF » (lancement en fabrication de la commande) il convient d’adapter les machines outils à utiliser pour une fabrication adéquat en relation avec les tolérances machines, le personnel disponible, le délai imparti …

Retrouver la trame du document ici : Graphique des processus - Phases.xlsx

Retrouver le cours ici : S21.1 - Processus et Planification.pdf

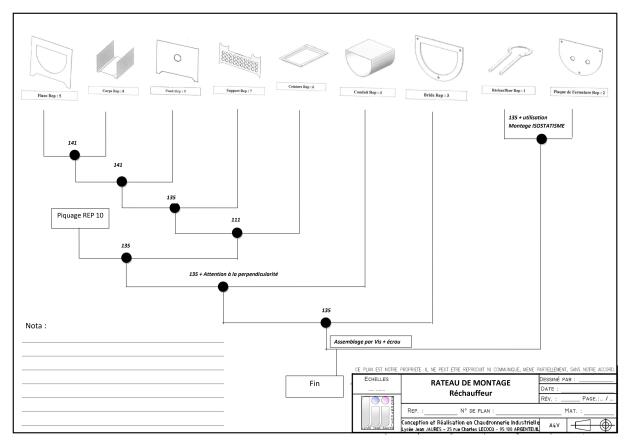

L'Ordre de montage

L'ordre de montage est à définir avant tout lancement en fabrication. En effet, avec un peu d'analyse, les solutions de fabrication et d'assemblage sont multiples et doivent être maîtrisées avant qu'il ne soit trop tard.

Ce qui doit être pris en compte :

Le principal problème qui peut être rencontré à l'atelier se trouvera au moment du montage ou de l'assemblage :

- l'accessibilité lors du opération de soudage peut remettre en question tout l'ensemble chaudronné

- la mise en position et le maintien en position (MIP MAP) peuvent mener à une étude approfondie et permettre un gain de temps lors de l'assemblage (par exemple, la mise en position de 2 pièces entre elles vont peut-être obliger le soudeur à confectionner un montage qui lui permettra de gagner du temps mais surtout, d'avoir la série de pièces conforme au plan)

Ce que le document doit faire apparaître :

La fiche d'ordonnancement ou râteau de montage doit faire apparaître clairement les points suivants :

- les opérations de soudage sont représentées par un point noir. En général, se limiter à 2 pièces soudées en même temps.

- dans le cas d'une opération de soudage regroupant 3 ou plusieurs pièces, l'utilisation d'un montage isostatique est obligatoire, surtout pour une série.

- les indications de soudages peuvent être stipulées. On peut faire alors appel à un Descriptif du Mode Opératoire de Soudage (DMOS) et le notifier clairement dans le document.

- l'ordre d'assemblage doit être cohérent.

- les moyens d'assemblage (comme la visserie) doivent également apparaître sur le document pour informer la personne en charge de l'assemblage

- les opérations de sous-traitance (contrôle soudage, peinture) peuvent apparaître pour éviter tout oubli involontaire.

S21-1.4 Nomenclatures⚓

Listing des machines outils et des phases

Les phases de fabrications sont nécessaires pour organiser la production.

Sur le document suivant, les machines outils sont repérées.

Pour la fabrication de chaque pièce, il faut déterminer le étapes de fabrication.

Sur le document suivant, identifier les machines de l'atelier et donner les principales caractéristiques.

S21-1.5 Planification⚓

Diagramme de Gantt ou PERT ?

La planification d'une affaire est très importante, surtout en entreprise. Elle permet de gérer au mieux les ressources matériel (comme les machines), mais aussi, humaines, (comme la main d’œuvre)

S21-2 Contraintes économiques⚓

Mise en tôle / Barre économique⚓

L'imbrication économique ....

Afin de pouvoir fabriquer les ensembles ou pièces de façon la plus économique, il est nécessaire de prévoir les quantités de matériaux minimale.

Les matériaux peuvent être soit :

- Des formats de tôles (tôles perforées, tôles planes, ...)

- Des profilés (barre de tubes, poutre type IPN, des plats, ...)

Les formats standards

D'une manière générale, on s'approvisionne chez les fournisseurs de barres et tôle de formats standards :

Les barres ont une longueur de 6 m (ou quelquefois 12 m)

Les tôles sont disponibles dans les formats suivants :

- 1000 x 2000

- 1250 x 2500

- 1500 x 3000

Il est également possible d'avoir des formats hors standard pour une commande spéciale, mais dans ce cas, les délais de fabrication peuvent être allongés.

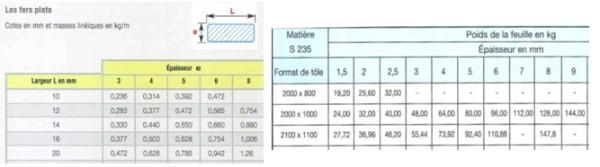

Les catalogues

Pour connaître le poids des matériaux, on utilise des catalogues qui nous indiquent les poids des matériaux commandés :

- A partir de la « masse linéaire » pour les tubes , profilés, et laminés

- Le poids de la tôle pour les surfaces

I - Les longueurs de barres⚓

Les produits laminés

A partir de la longueur de la pièce désirée, On réalise l'opération suivante :

Par exemple, nous avons besoin de débiter 10 barres de tubes ø33.7x2, d'une longueur Unitaire de 1300 mm.

De combien de barres de 6 m ai-je besoin ?

Réaliser l'imbrication à l'aide de la fiche ci après

II - Les produits plat⚓

Les plaques et tôles

A partir d'un plan de pièce obtenu : il me suffit de diviser la longueur de la tôle par la longueur de la pièce, puis ensuite de diviser la largeur de la tôle par la largeur de la pièce.

Je schématise le format de tôle de 1000 x 2000. Dimensions du flanc de pièce : 150 x 320.

Réaliser l'imbrication à l'aide de la fiche ci après

III - Fiche Mémo : L'imbrication⚓

Retrouver ici la fiche mémo pour calculer rapidement et efficacement les imbrications dans une barre ou une tôle

Fichier à utiliser ici :

Le cours :

Coût des moyens humains⚓

Coût des moyens matériels⚓

S22 - Les débits⚓

S23 - Les développés⚓

Les Développés spécifiques peuvent être obtenus :

par calcul

par utilisation d'un modeleur 3D type Solidworks

grâce à un logiciel spécifique comme Logitrace

S23-1 Développements des volumes⚓

Complément :

Développement d'une trémie : Voir la vidéo ici

S23-2 Les caractéristiques géométriques⚓

S3. Les procédés⚓

Les procédés dans un atelier de chaudronnerie.

Débit, usinage, conformation ou soudage, tous les procédés sont récapitulés ici : Les machines Outils dans l'atelier de Chaudronnerie Industrielle

Vous pourrez ensuite tester vos connaissances sur les machines outils de l'atelier et les phases de fabrication avec une application ludique : cliquez ici

Technologie des instruments de traçage utilisés en chaudronnerie.⚓

Les outils de traçage :

Pour les opérations de fabrication à l'atelier, les principaux outils utilisés sont ;

- la pointe à tracer : c'est l'outil indispensable pour dessiner et repérer les pièces, pour "dessiner" sur la tôle. Si le matériaux est en acier, il ne peut être utilisée sur les inox.

- le réglet souple : en acier, il permet de tracer des traits sur la tôle ou la pièce en se courbant légèrement pour épouser une forme cylindrique comme une virole par exemple. Il en existe de différentes longueur (200, 500, 1000 mm).

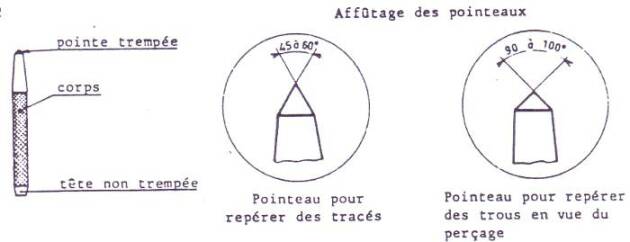

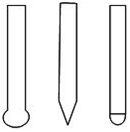

- le pointeau permet le repérage de centre de trou (perçage, poinçonnage) mais également, représente le centre du cercle. Attention, il existe 2 types de pointeau avec des affûtages différents.

Voici la méthode pour repérer un point avec le pointeau :

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger la vidéo.

- le compas (ou compas à verges) permet de réaliser une trace dans la tôle de manière circulaire. Deux pointes sèches sont montées aux extrémités des branches. Elles sont en acier spécial (carbure de tungstène par exemple)

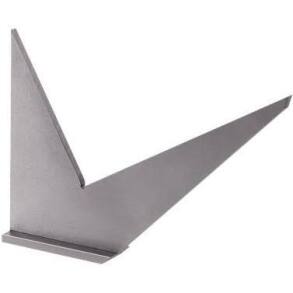

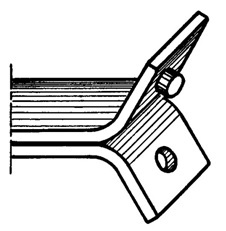

- les équerres à chapeau sont utilisées pour tracer un repère par rapport au bord de la tôle. Il en existe de différentes formes et surtout, avec des valeurs angulaires différentes (90°, 30°, 45°, 60°)

le trusquin plat : il permet de positionner des points à égales distance du bord de la tôle.

- la fausse équerre permet la prise d'un angle sur une pièce afin d'en reporter la mesure sur une pièce à réaliser.

S31 - Les procédés de débit⚓

S31-1 Le principe des procédés de découpe et incidences sur la matière⚓

Découpage par enlèvement de copeaux⚓

Le sciage⚓

Le sciage est l'action d'une lame de scie (circulaire ou en ruban) sur une pièce métallique. Avec l'aide d'un lubrifiant, la lame de scie effectue un effort qui permet l'abrasion de métal.

La lame de scie permet, en fonction du nombre de dents, un travail

plus rapide quand les dents sont de grandes tailles , et donc espacées

plus précis ou méticuleux quand les dents sont de petites tailles et très nombreuses.

Un liquide de coupe à base d'huile soluble, permet de lubrifier la lame pour augmenter la longévité et la propreté de la coupe.

Le perçage⚓

Le perçage est une opération ou un forêt effectue une opération d'arrachement de copeau sous l'effet d'un effort de translation dans le matériau. De plus, l'action en rotation du foret permet la réalisation d'un trou circulaire.

Vous pouvez avoir plus de renseignements sur le lien suivant :

Le tournage⚓

Découpage par abrasion⚓

La Meuleuse d'angle⚓

Meuleuse d'angle ou droite ?

Très utilisée dans un atelier de chaudronnerie , tuyauterie, ou de métallerie, la tronçonneuse d'angle permet de nombreuses opérations. On parle de meuleuse "d'angle" car un renvoi d'angle est placé dans la tête de la machine. L'axe de rotation du moteur et celui du disque est de 90°

Souvent, pour des petites retouche ou quand l'accès devient compliquée, une meuleuse "droite" est utilisée. Une pierre est fixée sur le mandrin et permet l'abrasion de la pièce ou du défaut. On parle d'une meuleuse droite car la pierre abrasive et le moteur dont dans le même alignement.

Consignes de sécurité sur l'utilisation de la meuleuse

Procédure d'utilisation d'une meuleuse :

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger la vidéo.

Complément : Comment choisir le bon disque :

Le papier abrasif permet de réaliser un traitement de surface superficiel.

Dans un atelier de chaudronnerie, métallerie, il est souvent utilisé sur des accessoires de machines portative (meuleuse d'angle, ponceuse, ... ) ou stationnaire (tank à meuler par exemple).

Tous les papiers ne se valent pas, et en fonction du type d'abrasif présent sur le support (bande, disque, ou papier), un point important est le "grain" du produit.

En effet, voici quelques indications pour le choix de son papier ou de son disque abrasif :

- G 40 : ébarbage grossier : suppression d'une surépaisseur de soudage (utilisation possible du disque à ébarber)

- G 60 : ébarbage : meulage grossier d'un cordon de soudure, meulage ou rectification des marbre de soudage

- G 80 : ébarbage : meulage d'un cordon de soudure, meulage ou rectification des marbre de soudage

- G 120 : ponçage de finition : suppression des dernières rayures, finition avant peinture ou opération de traitement

- G 200 : finition : ponçage fin avant peinture ou vernis.

- G 4000 : super finition : utilisation en carrosserie par exemple.

L'indication Gxx inscrite sur le papier indique la quantité de grain présent au cm² :

- plus il y a de grains, plus les grains sont petits, et moins le papier est abrasif

- moins il y a de grains, plus les grains sont gros, et plus le papier est abrasif.

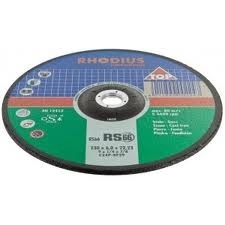

Différents types de disque pour meuleuse portative.⚓

Les disques

Il existe principalement 3 types de disques pour l’utilisation d'une meuleuse portative

|  |  |  |

... à poncer | ... à ébarber | ... à tronçonner | Plateau de ponçage |

Attention : Chaque disque à son utilisation

Chaque disque à son utilisation. Voici quelques préconisations :

- N'appuyez jamais avec insistance sur les disques

- N'utilisez jamais un disque à tronçonner pour ébarber : vous risqueriez d’endommager le disque et vous risquez son éclatement.

- N'utilisez pas un disque pour autre chose qu'il est prévu

- Si un disque est endommagé (bord ébréché, maillage altéré, manque de lamelles, ... ) , jetez le

- En cas de doute, demandez conseils à votre formateur.

- Lors du changement de disque, assurez vous que l'appareil soit hors tension.

N'oubliez pas de portez vos Équipements de Protection Individuels (EPI) réglementaires :

|  |  |  |

Gants de protecton | Casque Anti bruit | Masque de protection | Cagoule de soudage en Position "Grind" (meulage) |

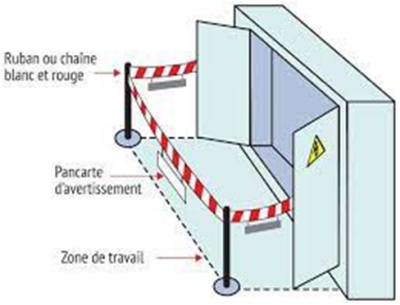

Sans oublier de protéger les autres avec des Équipements de Protection Collectif (EPC) , comme le rideau de protection.

Découpage thermique⚓

Le découpage thermique, permet, sous l'effet de la chaleur dégagée, de débiter les pièces.

Les procédés sont les suivants :

- centrale de découpage LASER

- découpage PLASMA (par une centrale ou manuel)

- découpage Oxyacétylénique

Oxycoupage⚓

Vous pouvez consulter le site Airliquide pour de plus amples renseignements :

https://fr.airliquide.com/solutions/decoupe-industrielle/quest-ce-que-loxycoupage

Un autre site en relation avec le procédé de l'Oxycoupage !

Découpage Laser⚓

Vous pouvez consulter l'activité en relation avec la machine de l'atelier sur le lien suivant :

Plasma⚓

Vous pouvez consulter l'activité en relation avec la machine de l'atelier sur le lien suivant :

Découpage Mécanique, par glissement de métal⚓

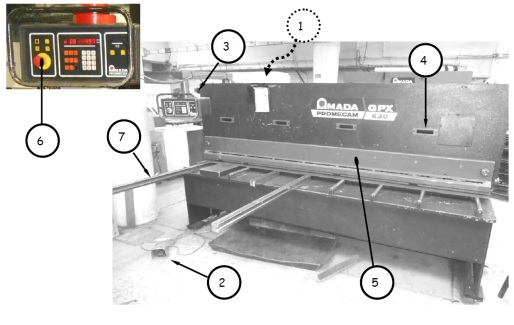

La Cisaille GPX 6-30⚓

La cisaille - Les paramètres

La cisaille GPX 630 est une Machine Outil à Commande Numérique. Un ordinateur gère les différents organes de la machine outils. Voici les différents paramètres :

- P : Sélectionner le (ou un) numéro de programme.

- Y : cote de la butée arrière en mm

- n : nombre de coupes demandées

- H : résistance à la rupture en daMPa (aluminium : 30, acier : 45, inox 60).

- E : épaisseur à cisailler.

- L : longueur d'utilisation des lames.

- U : touches de contact dans le règle de la butée. Mettre 0000.

- N : sortie programme. Mettre 0000.

- r : recul de la butée arrière au moment du cisaillage. Mettre 0 (non) ou 1 (oui).

En fonction des paramètres, l'ordinateur va positionner les lames pour laisser un jeu de coupe en fonction de l'épaisseur, nécessaire pour le cisaillage.

Mais également, en fonction du matériaux, il va incliner les lames afin de diminuer l'effort de coupe.

La cisaille - Les différents organes

Désignation | Repère | Désignation | Repère |

Armoire électrique | 1 | Butée latérale | 7 |

Carter de protection | 5 | Miroir projection trait de coupe | 4 |

Pédale de manœuvre | 2 | Pupitre de programmation | 3 |

Arrêt d'urgence | 6 |

Voici ci après une photo interactive avec le descriptif des différents éléments.

Présentation de la cisaille

- 1 Coffret Électrique (rep. 1)

- 2 Pédale (rep. 2)

- 3 Pupitre (rep. 3)

- 4 Les miroirs (rep. 4)

Quand une coupe ne se fait pas en butée arrière, il est nécessaire de couper "au tracé". Pour cela, à l'aide de la lumière et à travers les lucarne, vérifier la position du tracé par rapport aux lames. une fois positionnée, appuyer sur la pédale.

Attention : prenez garde à ce que la tôle soit positionnée sous les vérin pour éviter un basculement de la tôle et le coincement des lames.

- 5 Carter de protection (rep. 5)

- 6 Arrêt d'urgence ARU (rep. 6)

En cas de problème, blocage de la lame, recul impossible, appuyez sur le bouton d'arrêt d'urgence.

N'appuyez pas dessus pour arrêter la machine car elle doit se ré-initialiser.

- 7 Butée latérale (rep. 7)

La butée latérale sert à mettre en position la tôle.

Sur la butée latérale, une règle est graduée permettant la mise en butée "AVANT" (quand la mise en tôle n'est pas possible en butée arrière)

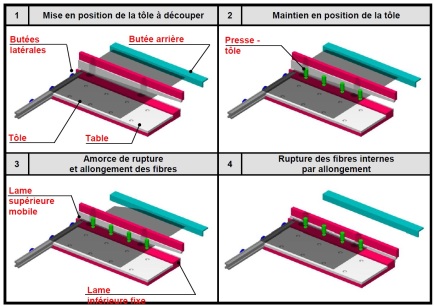

La cisaille - Fonctionnement

Le cisaillage est une opération de découpage mécanique qui consiste à rompre le métal par glissement sous l'action de deux lames tranchantes.

Deux lames en acier dur avec des angles et un jeu bien défini, coulissent dans un même plan.

Les réglages

Les réglages sont automatiques sur cette machine.

Voyez en détail les différents paramètres.

Programmation de la cisaille GPX 6-30

Impossible d'accéder à la ressource audio ou vidéo à l'adresse :

La ressource n'est plus disponible ou vous n'êtes pas autorisé à y accéder. Veuillez vérifier votre accès puis recharger la vidéo.

Découpage par jet d'eau⚓

S31-2 Relation machine/support pièce/pièce⚓

Déplacement

Entre la cisaille, le principe de découpage laser, et la grignoteuse, on pourra constater le phénomène suivant :

Le déplacement de la pièce par rapport au référentiel machine.

En effet, lors de l'opération de cisaillage, la tôle est maintenue sur le bâti machine.

Pour l'opération de découpage laser ou plasma, un banc de découpe se déplace suivant les axes x,y et z

Pour la grignoteuse (TC2000R), vous noterez que c'est la tôle qui se déplace, et non la tête de découpe.

Les axes présents sur les machine sont les suivants :

X : longueur la plus grande

Y : largeur de la pièce ou de la tôle

Z : cote de hauteur, en général, l'épaisseur

S32 - Les procédés de conformation⚓

S32-1 Techniques de déformation plastique⚓

Classification, principe, limite d'utilisation et critères de choix :

En parlant de déformation plastique, il y a plusieurs procédés.

Tous les procédés ont pour but de déformer la tôle de façon définitive.

Pliage⚓

Le pliage....

Procédé de fabrication présent dans tous les ateliers, les techniques de pliage sont nombreuses, les règles à respecter

1 - LES DIFFÉRENTES MACHINES OUTILS⚓

La presse plieuse

La presse plieuse à commande numérique

La presse plieuse à commande numérique permet la fabrication en série de pièces de tôlerie.

Avec une programmation possible via un pupitre de programmation, les étapes de fabrication sont stockées dans l'ordinateur de bord.

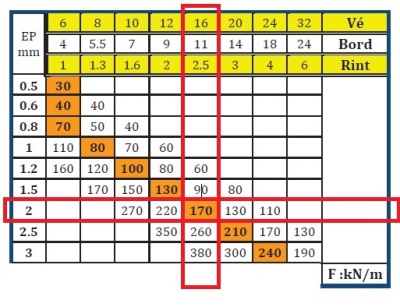

2 - LES FORMULES A CONNAÎTRE PAR CŒUR⚓

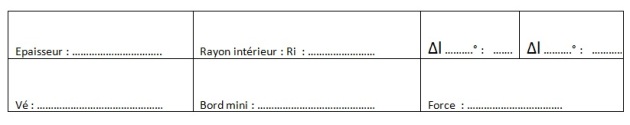

Rappel : La valeur du Vé et le Rayon intérieur

Pour des calculs standard et la modélisation des pièces, il faut prendre en compte le calcul suivant :

Vé = 8 x ép

Ri = Vé / 6

La longueur développée

Pour calculer les longueurs développées des pièces, il y a 3 méthodes envisageables :

- la méthode des cotes intérieures

- la méthode des cotes extérieures, dite du ΔL (perte au pli)

- le calcul en fibre neutre

MÉTHODE : Les cotes intérieures⚓

Pour une pièce ne possédant qu'une valeurs de pliage à 90°, la méthode des cotes intérieures est la plus simple. En effet, il suffit d'additionner toutes les cotes "en intérieur" des plis pour avoir la longueur développée. Attention cependant au choix du Vé.

Méthode : Formule

LDint = Σ cotes intérieures

Attention : Uniquement dans certains cas...

Dans quel cas utiliser le calcul de la LDint ?

Le calcul n'est possible que dans le cas où :

- la valeur du Vé utilisé est égale à 8 fois l'épaisseur : Vé = 8 x ép

- la valeur des angles de pliage sont de 90°

Dans les autres cas, cette méthode de calcul n'est pas possible.

Complément : Rendez vous sur internet pour une explication

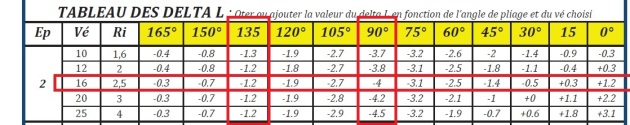

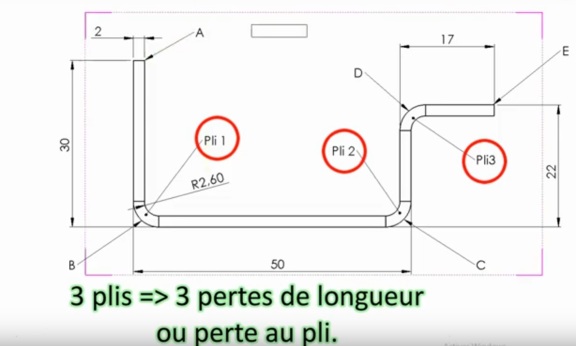

MÉTHODE : Les cotes extérieures dite du ΔL (perte au pli)⚓

Pour une pièce de tôlerie possédant plusieurs valeurs de pliage, la méthode des cotes extérieures est utilisée. En effet, après avoir validé certains paramètres, il suffit d'additionner toutes les cotes "en extérieur" des plis puis additionner la somme de "pertes aux plis" pour avoir la longueur développée.

Méthode : Formule pour calculer la Longueur développée

LDext = Σ cotes extérieures + Σ Δl

Vous remarquez l'addition de la somme des pertes au pli. En effet, dans la plupart des cas, la perte au pli est négative (voir l'exemple plus bas) mais parfois,la perte au plis est "positive"

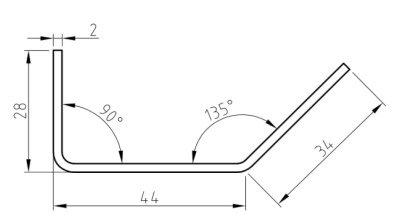

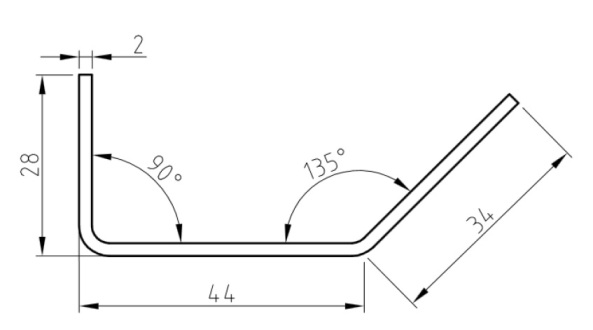

Exemple d'une pièce de tôlerie

Étudions la pièce de tôlerie suivante :

Dans la majeur partie des cas, la méthode de calcul avec les cotes extérieure est à privilégier. La fabrication standard (avec la méthode des cotes intérieures) n'est pas possible. En effet, plusieurs paramètres sont à vérifier avant le calcul de la longueur développée :

- la valeur du Vé disponible à l'atelier : l'outil nécessaire existe t-il ?

- les valeurs d'angle : quels sont les angles présents sur la pièce ?

- le bord mini de la pièce : le choix du Vé est-il possible avec la conception de la pièce ?

- Le Rayon intérieur : y a t-il une obligation sur le plan qui obligerait de choisir l'outil par rapport au Ri ?

Une fois l'épaisseur et le Vé choisi, on pourra ainsi déterminer la "Perte au pli" pour chacun des angles de pliage de la pièce.

On retient, dans notre cas :

- Pour un pli à 90° : Δl90° = -4

- pour un pli à 135 ° : Δl135° = -1.2

Pour calculer la longueur développée, il faut donc procéder de la façon suivante :

LDext = ( Σ cotes extérieures ) + ( Σ Δl de tous les plis), ce qui donne :

LDext = (28 + 44 + 34) + ( Δl90° + Δl135° ) =

LDext = ( 106 ) + ( -4 + -1.2)

LDext = 100.8 mm

Méthode : Rappel, pour un angle différent de celui du tableau

Comment trouver une perte au pli pour un angle différent de ceux inscrits dans le tableau ? Par exemple, 40°, avec une tôle de 3 mm, Vé de 20 mm

Pour calculer précisément un angle qui n'apparaît pas dans le tableau des pertes au pli, il faut travailler méthodiquement :

Il faut trouver la proportionnalité entre 2 angles (Prenons 30° et 45°)

-0.2 mm | -1.3 mm | ? | -2.5 mm | |||

15° | 30° | 40 ° | 45° |

Pour définir la perte au pli pour l'angle à 40°, je calcul la différence entre les 2 valeurs du tableau :

Soit : 2.5 - 1.3 = -1.2

1.2 pour 15°, ce qui donne (1.2/3) = 0.4 mm pour 5°.

Je les ajoute à la valeur de -2.5, ce qui donne : -2.5 + 0.4 = -2.1.

Donc Δl40° = -2.1 mm

Complément : Utiliser l'abaque de pliage

Pour les calculs de Longueur développée avec la méthode du Delta L (ΔL), vous pouvez utiliser le fichier suivant :

Complément : Vidéo pour la méthode de calcul

Vous pouvez retrouver une vidéo de l'AFPA pour le calcul de la longueur développée d'une tôle

Durée : de 0'00 à 2'32 : Calcul de la LD

A partir de 2'33 : méthode pour le calcul des mises en butée.

Autre présentation sur la méthode de calcul par la perte au pli

Méthode : Calcul d'une cote machine⚓

Positionner la butée machine

Dans certains cas, quand la MOCN ne dispose pas d'ordinateur de calcul de la Longueur Développée , il faut calculer la mise en butée pour chacun des plis

Pour ce faire, il faut procéder de la façon suivante :

Méthode : Formule de calcul : Cote Machine

cm = Σ cotes extérieures + Σ Δl(entre le pli et la mise en butée) + Δlpli / 2

Exemple de calcul d'une cote machine⚓

Exemple d'une pièce de tôlerie

Première possibilité :

Reprenons l'exemple ci dessus, avec les plis déjà répertoriés :

Δl90° = -4 et Δl135° = -1.2

1er pli : Calcul de la mise en butée pour réaliser le pli à 90° en cote directe :

cm1 = Σ cotes extérieures + Σ Δl(entre le pli et la mise en butée) + Δlpli / 2

cm1 = 28 + 0 + (-4 / 2)

cm1 = 26

2ème pli : Calcul de la mise en butée pour réaliser le pli à 135° en cote directe :

cm2 = Σ cotes extérieures + Σ Δl(entre le pli et la mise en butée) + Δlpli / 2

cm2 = 34 + 0 + (-1,2 / 2)

cm2 = 33,6

Deuxième possibilité pour en modifiant l'ordre de pliage :

Il est possible de modifier la mise en butée et la cote machine.

Reprenons l'exemple ci dessus, avec les plis déjà répertoriés :

Δl90° = -4 et Δl135° = -1.2

1er pli : Calcul de la mise en butée pour réaliser le pli à 90° en se mettant en cote indirecte :

cm1 = Σ cotes extérieures + Σ Δl(entre le pli et la mise en butée) + Δlpli / 2

cm1 = (34 + 44) + (-1,2) + (-4 / 2)

cm1 = (78 - 1,2) + (-2) = 74,8

2ème pli : Calcul de la mise en butée pour réaliser le pli à 135° en cote directe :

cm2 = Σ cotes extérieures + Σ Δl(entre le pli et la mise en butée) + Δlpli / 2

cm2 = 34 + 0 + (-1,2 / 2)

cm2 = 33,6

MÉTHODE : Calcul en Fibre Neutre⚓

Ligne droite et portions de cercle...

Cette méthode est utile dans le cas de fabrication avec une plieuse universelle ou à sommier.

En effet, avec le montage de certains outils, le rayon intérieur peut être maîtrisé et totalement différent d'un outil de presse plieuse...

Dans certains cas, il est même possible de réaliser la pièce par plis successifs.

Pour développer une tôle, il faut faire l'addition des portions droites et courbes.

dessin à venir...

Cours à distribuer⚓

Calculs des longueurs développées

Retrouver ci après le cours récapitulatif des 3 méthodes.

Calculs des Cotes Machines

Pour positionner la butée arrière sur la Commande numérique, il faut calculer la cote de Mise en butée.

Voyez sur le cours suivant la formule à retenir.

EXERCICES⚓

Recueil d'exercices

A travers plusieurs exercices, préparez vous à plier les pièce sur Presse plieuse Amada ..

Exercice sur le porte manteaux

Exercice sur le Range Feuille

Roulage⚓

Le roulage

Cette opération permet la réalisation de pièce cylindrique , en totalité ou en partie.

Les pièces roulées sont nombreuses tout autour de nous :

- citerne de stockage de carburant

- cuve de préparation pour le domaine agroalimentaire (pâte à tartiner, sauce ... )

- chaudière ou appareil sous pression

- fuselage d'avion,...

- pièce de tôlerie en général

toutes ces réalisation nécessitent la réalisation d'une opération de roulage

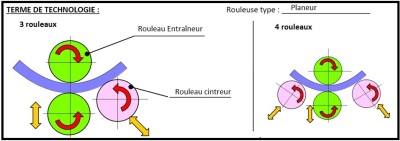

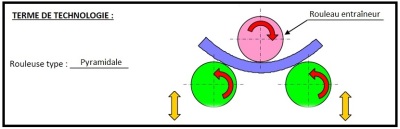

La technologie des machines outils⚓

Des machines différentes, pour une même opération de fabrication

Les machines outils sont de deux types, il y a une machine de type planeur, ou de type pyramidale.

Le fonctionnement se fait soit de manière manuelle, soit électrique.

Ici, la virole est entraînée à l'aide du volant de manœuvre.

Sur cette machine, c'est un moteur qui entraîne la tôle. Le rouleau cintreur se déplace verticalement. il est manœuvré à la main sur ce modèle.

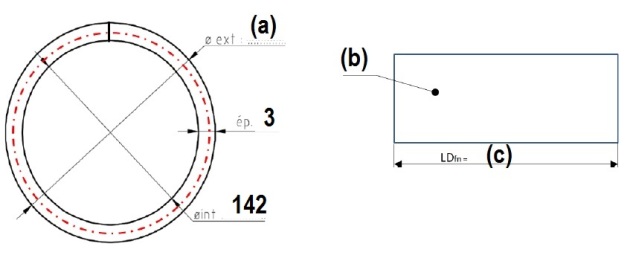

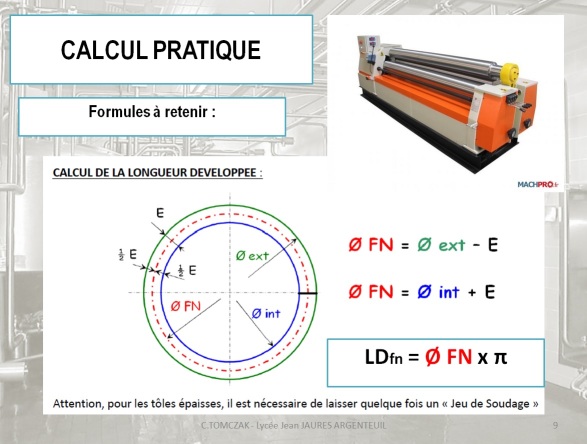

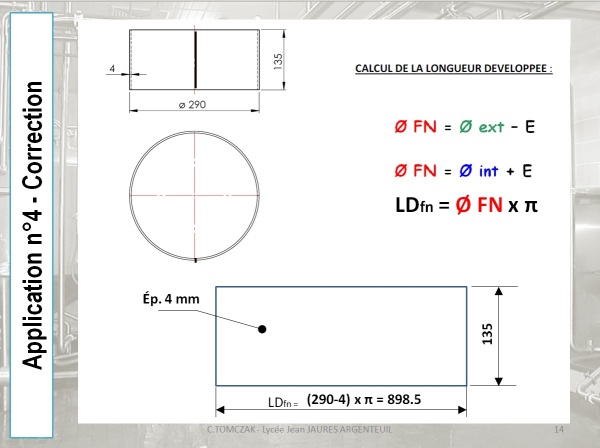

Les formules à retenir⚓

Calcul de la LD

Pour calculer la longueur développée d'une virole, il faut respecter 2 étapes :

déterminer le diamètre à la fibre neutre ou diamètre moyen (øFN)

calculer la longueur développée (LDfn)

Représenter le flanc capable en indiquant les 3 cotes nécessaires à l'opération de débit

Exemple : La virole ... déjà vue !

Pour imaginer ce qu'est une virole, il suffit de regarder une bouteille d'eau cylindrique. L'étiquette vient s'enrouler sur le tour de la bouteille.

Si vous coupez l'étiquette, vous obtenez alors un rectangle !

Résultat

Vous cherchez à obtenir le flanc capable de la virole, c'est à dire, avant roulage. Il faut pour cela indiquer les 3 cotes du flanc capable :

la Longueur développée à la fibre neutre : LDfn

la longueur de la virole : L

l'épaisseur : e

Calcul de virole n°1

Question⚓

Cintrage de tube⚓

Le cintrage de tube

Très utilisé dans le domaine de la serrurerie ou de la tuyauterie industrielle, le cintrage de tube permet de réaliser rapidement une pièce tubulaire à l'aide d'un cintrage

La technologie des machines outils⚓

Les MOCN

Voilà un lien à consulter

Société Technocurve⚓

La société Technocurve vous présente sa dernière machine et vous donne de nombreuses explication sur le cintrages de tube.

Les calculs à retenir⚓

Calcul d'une longueur développée

Pour calculer une longueur développée, il faut ajouter les portions courbes aux lignes droites

Dressage⚓

Emboutissage⚓

Une mise en œuvre difficile

Souvent utilisée pour la fabrication de pièce de tôlerie fine, l'emboutissage permet la fabrication d'une pièce en une seule opération de conformation.

Avec l'effort exercé par par machine, la feuille de tôle (généralement de fine épaisseur) est déformée sous l'effet d'une force entre les 2 pièces moulées.

Très utilisée dans le domaine

de l'aérospatiale

de la la chaudronnerie

de l'automobile

De part la conception des moules, le coût de fabrication est très élevé, mais vite rentabilisé si la production est réalisée en grand nombre de pièce.

Pour voir un exemple, rendez vous duer https://youtu.be/l1ZrKhsciXU

S32-2 Performances et caractéristiques principales des machines (capabilité)⚓

S33 - Techniques et procédés de soudage⚓

Complément : Guide de mise en œuvre des technologies du Soudage/Coupage

Vous trouverez de nombreuses informations sur les procédés de coupage/soudage sur le site EVOLIS

et plus particulièrement sur le lien suivant : https://www.evolis.org/medias/files/10347_FICHIER_0.pdf

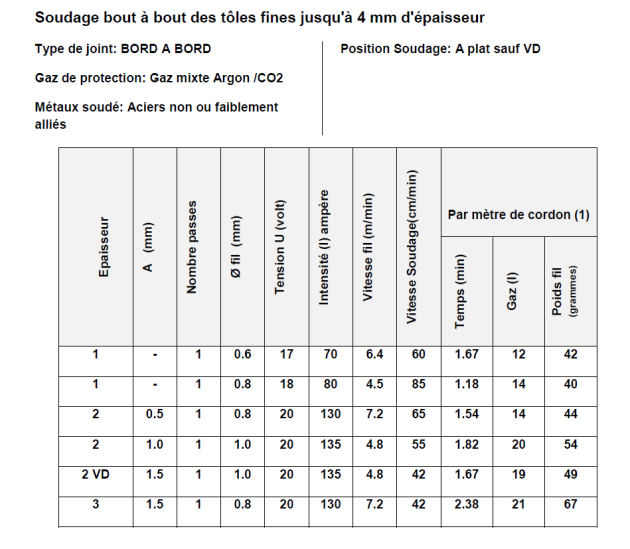

S33-1 Le soudage par fusion⚓

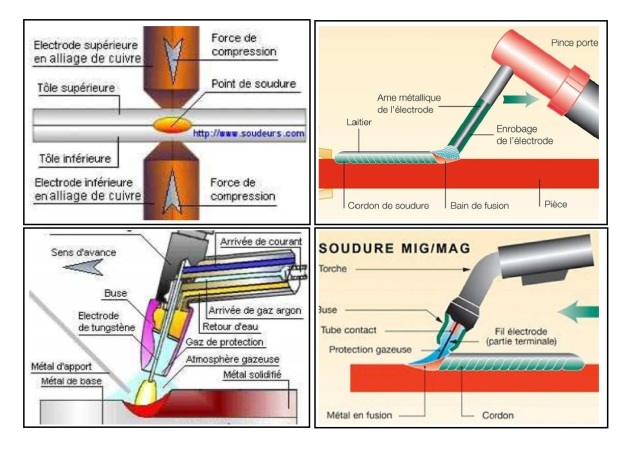

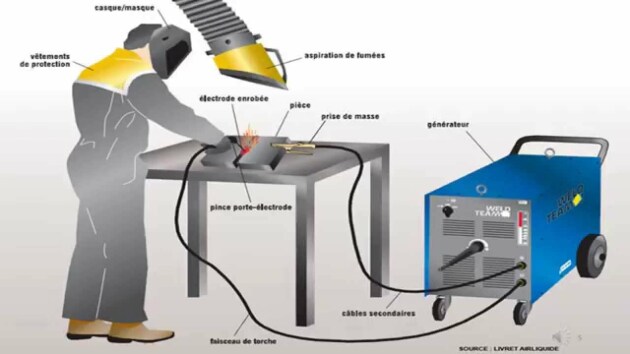

S33-2 Procédé soudage à l'arc avec électrode enrobée (111)⚓

Présentation

Procédé de soudage par fusion d'une électrode, due à la formation d'un arc électrique entre la pièce et cette électrode . La température de l'arc (environ 1500° C) porte instantanément l'électrode et le métal en fusion.

A compléter

Les paramètres définis⚓

Les paramètres définis : produits d'apports, type et Ø électrode, polarité, Uo.

Les paramètres variables⚓

Les paramètres variables : intensité, tension U1, vitesse d'avance, amorçage.

Complément : Présentation du procédé

Préparations spécifiques.⚓

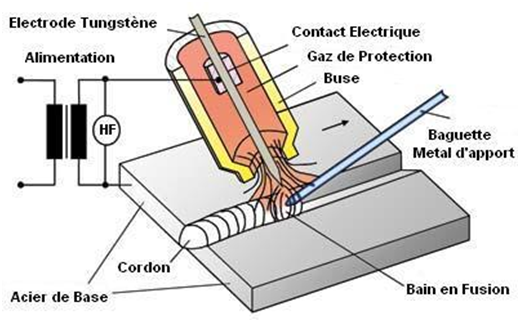

S33-3 Procédés TIG (141)⚓

I : Le Procédé TIG, simple, efficace, et esthétique

Le Procédé TIG (acronyme de Tungsten Inert Gas) est un procédé de soudage électrique.

Très répandu dans l'industrie, ses applications sont nombreuses :

- agroalimentaire,

- pharmaceutique

- aéronautique

- tôlerie Fine

Il permet d'assembler de nombreuses nuances de métal (Aluminium, acier, inox)

II : Signification : Que veut dire TIG ?

Le "TIG" est un procédé de soudage 'n° 141. Son abréviation signifie:

- Tungsten

- Inert

- Gas

Cela signifie que pour ce procédé, il est utilisé une électrode réfractaire en Tungstène et qu'il y a un gaz inerte de protection du bain de soudage.

Les différents gaz sont : l'hélium, l'argon ou le mélange des deux.

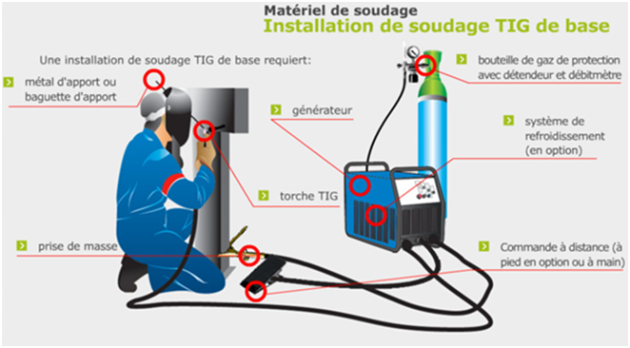

III : Le fonctionnement d'un poste TIG

C'est un procédé de soudage à l'arc (141) dans lequel l'arc éclate au sein d'une atmosphère neutre (argon ou hélium) entre la pièce à souder et une électrode réfractaire (tungstène pur ou lanthane). Le procédé TIG permet le soudage des aciers inoxydables, de l'aluminium, du cuivre, du titane et de leurs alliages, etc... sur des épaisseurs comprises généralement entre 0.5 et 8 mm d'épaisseur.

Utilisé souvent en "première passe" pour les fabrications de hautes qualités. En effet, il permet une fusion parfaite des 2 métaux de base.

Souvent utilisé en automatique du fait des réglages simples

Courant continu pour le soudage des métaux "lourds" (ex : inox, aciers, etc.)

Courant alternatif pour le soudage des métaux "légers" (ex : aluminium).

IV : Le poste

Sur certains poste, un refroidissement liquide peut être présent.

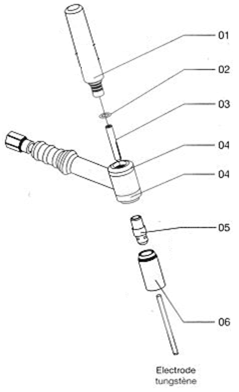

V : Composition de la Torche

01 Bouchon

02 Joint de bouchon

03 Pince porte tungstène

04 Bague d'étanchéité / isolante

05 Siège

06 Buse

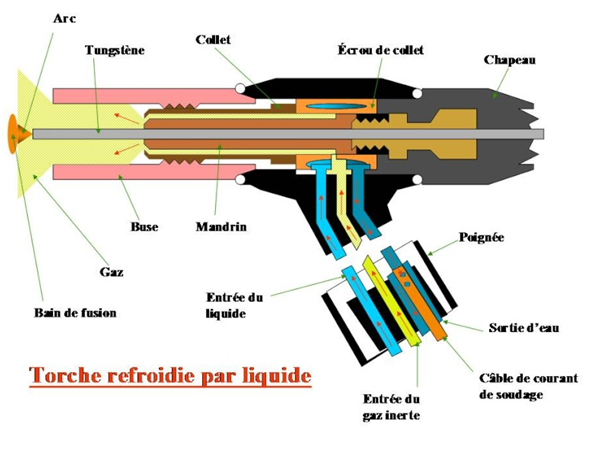

VI : Le refroidissement

Le groupe de refroidissement par eau ou liquide de refroidissement est un dispositif utilisé pour le refroidissement de la torche lorsque cette dernière.

Utilisé pour éviter toute surchauffe en cas de soudage élevés. Cet appareil permet, au moyen d'une pompe, une circulation constante de liquide de refroidissement dans la torche et, au moyen d'un système de refroidissement, le contrôle des sur températures.

VII : Les gaz utilisés

Les deux principaux gaz utilisés en soudage TIG sont l'argon et l'hélium.

Ce sont deux gaz inertes, ce qui veut dire qu'ils protègent uniquement le bain de fusion. D'autres gaz inertes ont été essayés, mais leur faible production actuelle entraîne des pris élevés (Krypton, Xénon).

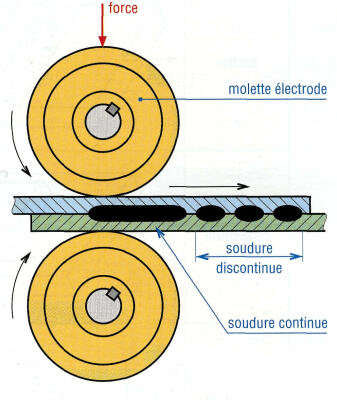

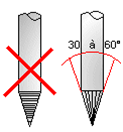

a. Argon :